Les meilleures matières premières et le plus grand soin dans la transformation garantissent une excellente qualité. La société Florin AG attache la plus grande importance à garder l’ensemble de son processus de production en interne.

Le processus d’obtention de l’huile du fruit oléagineux débute par le nettoyage, le concassage et le broyage des oléagineux. L’huile est ensuite obtenue à partir de cette bouillie de graines.

Sur le fond, on différencie trois processus: la pression à froid, la pression à chaud et l’extraction.

Les huiles qui sont obtenues dans le processus de pression à froid ou à chaud sont considérées comme pressées avec ménagement. La société Florin AG se refuse à utiliser la méthode d’augmentation du rendement de l’extraction solvantée et produit exclusivement des huiles pressées avec ménagement.

Le processus de pressage mécanique sous pression est identique à celui de la pression à froid. On apporte toutefois de la chaleur supplémentaire dans ce processus.

La pression à froid est un processus purement mécanique sans apport de chaleur supplémentaire au cours duquel la bouillie de graines est pressée dans la presse à vis sans fin. Les huiles pressées à froid sont directement utilisées comme huiles alimentaires sans affinage supplémentaire (raffinage). C’est pour cette raison qu’elles possèdent un goût et un parfum très intenses

Après la pression, l’huile est extraite en pulvérisant un solvant (hexane ou essence minérale) sur la bouillie de graines. La solution d’huile et d’hexane (appelée miscella dans le jargon professionnel) est recueillie puis chauffée. De cette manière, le solvant s’évapore et il ne reste que l’huile brute.

Les résidus de graines obtenus à la fin du pressage naturel sont appelés farine et ceux obtenus à la fin de l'extraction, tourteaux. Pour les trois processus, ils sont riches en protéines et sont donc transformés en aliments pour animaux.

Juste après la pression/l’extraction, les huiles et les graisses sont encore brutes et fortement encrassées par des particules de graines et de cosses, de substances aromatiques et colorées ainsi que d’acides gras libres et donc incompatible avec l’organisme humain.

L’huile brute est alors totalement nettoyée, ou plutôt épurée dans le raffinage qui s’ensuit. Les matières organiques et non organiques sont ainsi éliminées dans un processus à plusieurs niveaux. La réduction de ces substances pro-oxydantes augmente la durée de conservation des produits tout en réduisant le risque de formation de nouveaux produits d'oxydation.

Avantages et inconvénients des huiles raffinées

Parmi les avantages des huiles raffinées - par rapport aux huiles pressées à froid, on peut citer leur rendement plus élevé et, ainsi, des prix moins onéreux et une durée de conservation plus longue. Les bouteilles entamées peuvent être utilisées pendant trois à six mois. Les huiles raffinées ont un goût neutre et, par conséquent, elles sont extrêmement polyvalentes.

Inconvénient des huiles raffinées: En fonction du traitement, il se peut qu'une partie de leurs composants précieux soit perdue.

Le processus de raffinage comprend les étapes de traitement suivantes:

L'aspersion d'eau chaude et l'adjonction d'acide citrique permettent de retirer les coques, les stérols et la lécithine (substances mucilagineuses) de l'huile brute.

Ces substances pro-oxydantes donneraient à l'huile un goût amer et conduiraient en outre à une décomposition précoce et micro-bactérienne de l'huile/de la graisse.

Les gouttes finement réparties s'enfoncent lentement et, ce faisant, s'attachent aux coques et à la lécithine. L'eau mucilagineuse s'accumule dans l'extrémité conique du neutralisant, par où il est possible de l'évacuer.

La neutralisation prévient toute modification du goût et prolonge la durée de conservation de l'huile. De la soude caustique diluée est pulvérisée sur la surface de l'huile afin de transformer les acides gras libres en savon soluble dans l'eau, lequel est ensuite évacué par l'extrémité conique du neutralisant.

Lors du blanchiment, des oligoéléments métalliques, des stérols et des colorants naturels indésirables sont retirés de l'huile. L'huile est d'abord «séchée», puis bien mélangée avec la terre à foulon afin de produire une suspension optimale et d'attacher les particules nuisibles à la terre à foulon. Pour finir, la suspension est filtrée par le biais d'un filtre à plaque et la terre à foulon souillée est isolée. Le filtrat obtenu est l'huile blanchie, également nommée demi-raffinat.

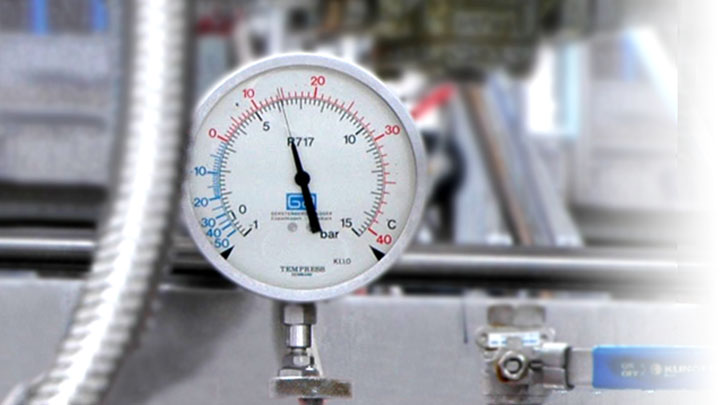

Lors du processus de désodorisation, également appelé vaporisation, tous les goûts et odeurs indésirables ainsi que les acides gras résiduels sont éliminés. Ce processus est réalisé à haute température et sous vide.

De la vapeur d'eau chaude est vaporisée dans l'huile chauffée; ce faisant, la vapeur d'eau s'échappe en entraînant avec elle des substances indésirables telles que le peroxyde, les substances novices et d'autres substances volatiles.

Une fois que l'huile s'est refroidie pour atteindre la température ambiante et après nettoyage à l'aide d'un filtre de polissage, le processus de raffinage est achevé.

On a recours à des centrifugeuses pour produire des graisses et des huiles alimentaires afin d'en isoler – en utilisant la force centrifuge – les composants des suspensions et émulsions.

Florin AG emploie ce procédé de séparation dans les trois processus suivants:

La wintérisation est un procédé purement physique au cours duquel les parties de l'huile les plus liquéfiables sont séparées de la masse principale. Il permet d'éviter les turbidités (cristaux) dans l'huile et l'huile wintérisée reste claire, même au réfrigérateur.

L'utilisation de ce procédé est limitée aux huiles ayant une teneur relativement basse en acides gras libres (FFA) car, sinon, la perte d'huile serait trop importante. Ainsi, la société Florin AG a recours au raffinage à froid / à la wintérisation pour fabriquer de l'huile de tournesol et de l'huile de tournesol high oleic.

Lors de la neutralisation, l'huile brute est échauffée jusqu'à la température idéale pour le processus et de l'acide citrique y est ajouté afin que les phosphatides non hydratables soient conditionnés.

La soude caustique diluée à nouveau neutralise les acides gras libres et, en ajoutant suffisamment d'eau, il est possible de lier les phosphatides.

L'huile échauffée est conduite à la première centrifugeuse afin de séparer la solution savonneuse. Les traces de savon restantes sont éliminées en nettoyant l'huile neutre à l'eau chaude et séparées de l'huile dans la deuxième centrifugeuse. L'humidité résiduelle est réduite davantage à l'aide d'un séchoir à vide.

De l'acide citrique est ajouté à l'huile brute échauffée à la température idéale pour le processus. Au bout de quelques instants, une partie de l'acide citrique est neutralisée avec la soude caustique diluée et, si nécessaire, de l'eau est ajoutée afin d'hydrater les phosphatides.

Les deux éléments sont mélangés dans le mélangeur et le mucilage est séparé de l'huile dans une centrifugeuse.

Étant donné qu'il est impossible de séparer les particules très fines de phosphatides, une certaine quantité d'eau est ajoutée à l'huile, mélangée dans le mélangeur et conduite dans le séparateur très puissant qui, en raison de sa force centrifuge extrêmement élevée, sépare les particules fines de l'eau.

Afin d'éviter des pertes d'huile, cette phase est refoulée dans la première centrifugeuse, où les particules mucilagineuses sont isolées avec les autres phosphatides. L'huile ayant subi cette démucilagination est ensuite séchée et traitée à nouveau.

On dit qu'une graisse a un point de fusion idéal lorsque sa solidité est garantie à certaines températures.

Afin de modifier le point de goutte, il est possible de choisir l'un des trois procédés suivants dans le cadre de l'affinage:

L'hydrogénation – également appelée durcissement – influence le spectre des acides gras, ce qui a des conséquences directes sur la capacité de fonte. Ce faisant, de l'hydrogène est ajouté à l'huile ou à la graisse et – à l'aide d'un catalyseur – ce dernier est transformé en acides gras saturés. Cette transformation chimique fait augmenter le point de goutte. Plus il y a d'acides gras insaturés transformés en acides gras saturés, plus le point de goutte augmente.

Lors du fractionnement, la graisse fondue est refroidie. Une suspension composée de stéarine et d'oléine se forme. En fonction de la solidité souhaitée, la stéarine est séparée de l'oléine.

Lors de la transestérification, les acides gras sont répartis uniformément dans les molécules de graisse, ce qui influence également leur capacité de fonte. Les produits obtenus sont plus homogènes et plus lisses.

La fabrication de margarine s'effectue en système fermé dans de bonnes conditions d'hygiène.

Ce processus de travail se subdivise en plusieurs phases:

Les huiles alimentaires, les graisses et l'eau raffinées sont mélangées dans des proportions bien précises de façon à ce que le produit final possède exactement les propriétés souhaitées.

En s'échauffant, les graisses solides et semi-solides se liquéfient. Les ingrédients lipophiles, tels que les vitamines et les émulsifiants, sont ajoutés à la composition de la graisse.

Phase grasse:

La phase grasse se compose d'un mélange de graisses et d'huiles végétales solides et, éventuellement, de petites quantités de graisses/huiles durcies. À température ambiante, ceci confère à la margarine la rigidité nécessaire et, ainsi, elle peut être étalée de la manière souhaitée.

La lécithine ou les émulsifiants spéciaux lui permettent de mieux frire, le carotène donne à la margarine son aspect jaune tendre, les arômes naturels en renforcent le goût et les vitamines améliorent ses valeurs diététiques.

En phase grasse, les ingrédients de la margarine sont l'huile de tournesol, l'huile de colza, l'huile de palme, l'huile de soja, la graisse de coco, la graisse de palmistes, la lécithine, les mono- et diglycérides (émulsifiants), le carotène, la vitamine A, D et E et les arômes.

Phase aqueuse:

L'eau est mélangée séparément à différents ingrédients et on ajoute des traces de sel pour compléter davantage le goût ainsi que, dans certains cas, de l'acide citrique pour ajuster l'acidité et donner une agréable note de fraîcheur au goût.

Les ingrédients de la margarine en phase aqueuse sont l'eau, le lait écrémé, le lait caillé, le sel, les arômes et l'acide citrique. Dans la baratte, les phases grasse et aqueuse liquides et chauffées à 60 °C sont mélangées sous agitation à l'aide d'un émulsifiant pour former une émulsion. Afin d'augmenter la sécurité des produits, l'émulsion est pasteurisée à 80 °C. Puis, l'émulsion liquide est introduite dans le refroidisseur tubulaire à haute pression.

C'est là qu'entre en jeu la pièce maîtresse de la production de margarine, à savoir le refroidisseur tubulaire. Il se compose de plusieurs cylindres (tubes de refroidissement) refroidis de l'extérieur dans lesquels tourne un rouleau équipé de couteaux-racleurs (cristallisoir).

En passant dans les tuyaux refroidis jusqu'à moins 20 °C, le mélange de la phase grasse et de la phase aqueuse se solidifie en une couche fine qui est ensuite grattée par les couteaux-racleurs.

En fonction des propriétés ou de la consistance souhaitées du produit, la margarine est recueillie et le processus de «cristallisation et grattage» est répété plusieurs fois.

Afin de poursuivre la cristallisation, la margarine est ensuite transportée dans le tuyau de repos pendant 5 à 20 minutes.

Puis, immédiatement après, elle est moulée, coupée et conditionnée en barres de 1 kg ou 5 kg ou en plaques de 2 kg. Ensuite, les produits sont stockés à 10 °C, 17 °C ou 23 °C pendant 10 jours en vue de leur maturation. En fonction de la température, les cristaux grossissent (températures plus élevées) ou rapetissent. La margarine ainsi obtenue peut alors être utilisée dans les boulangeries et pâtisseries, les cuisines ou l'industrie.